VÁLVULAS ESPECIALES

¿QUÉ VÁLVULA ESPECIAL ESTÁS BUSCANDO?

| Recirculación Automática | Blow - Off |

| Vapor Supercalentado | Throttling |

| Control de Alta Presión | Válvulas de Control - Boiler |

| Catálogo | |

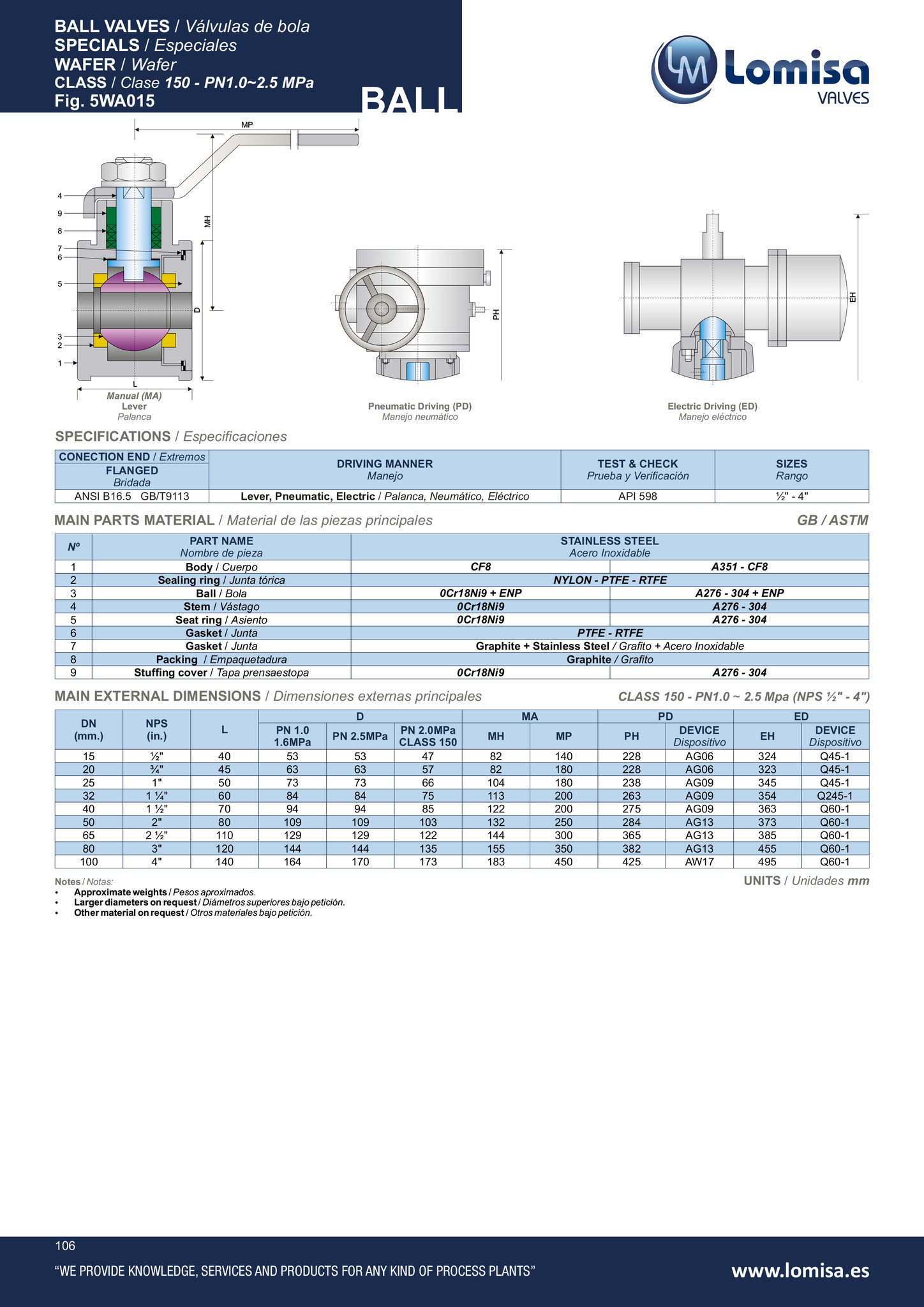

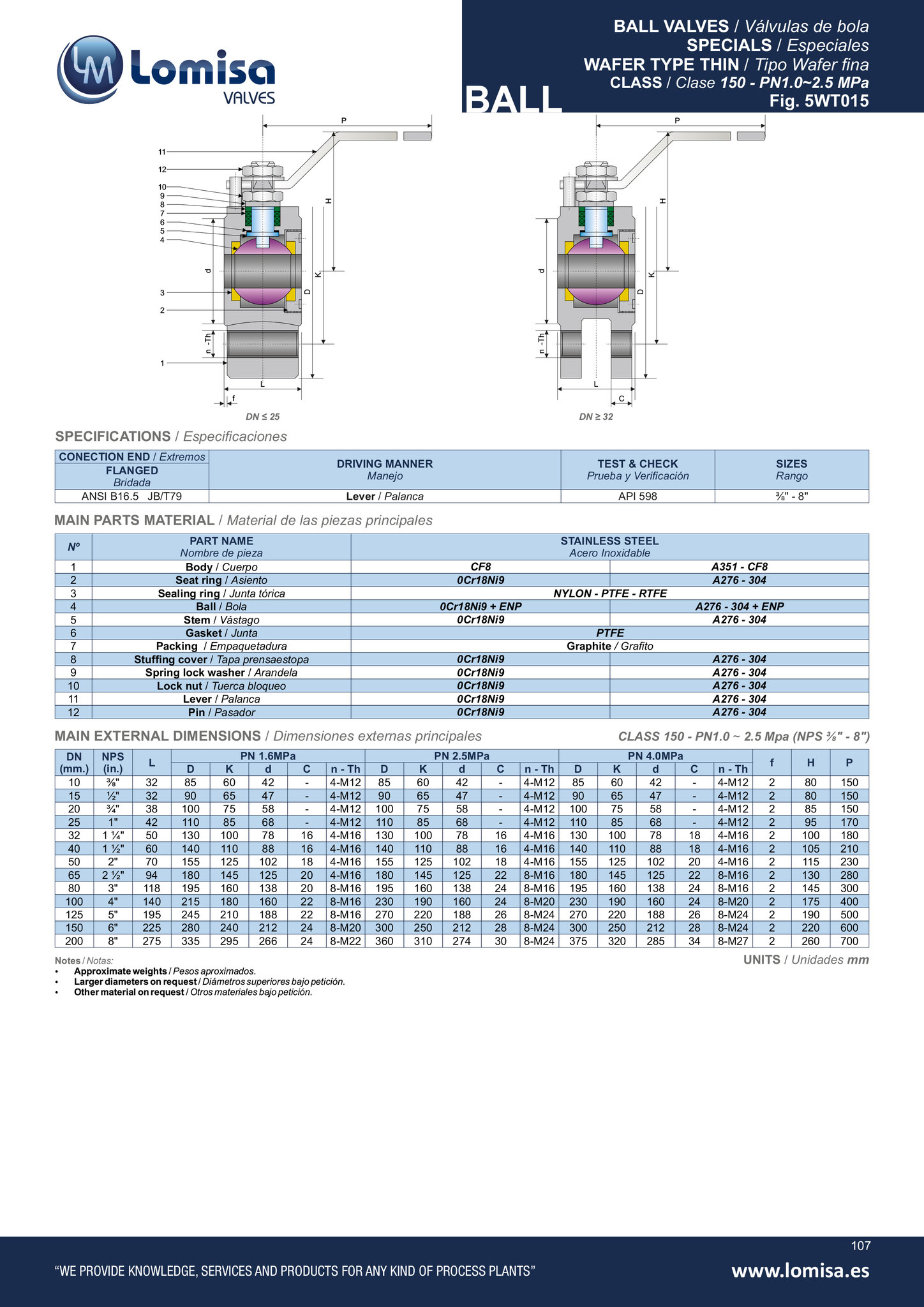

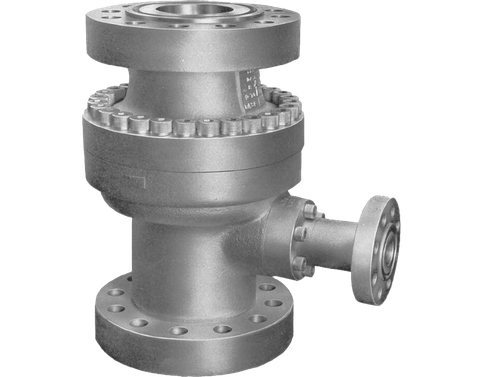

VÁLVULA AUTOMÁTICA DE RECIRCULACIÓN

Durante los períodos críticos de baja carga, las bombas centrífugas de alimentación necesitan un sistema de recirculación confiable para evitar la inestabilidad y el sobrecalentamiento de la bomba. Debido a que muchos de estos sistemas están construidos con una serie de componentes, los sistemas pueden volverse complejos y costosos, lo que requiere desembolsos sustanciales para el diseño, la instalación y el mantenimiento. La válvula ARC, por otro lado, es un sistema completo dentro de sí misma. Realmente realiza cuatro funciones separadas dentro del circuito de bombeo, todas dentro de un cuerpo compacto. Esencialmente, la válvula ARC es una válvula de retención instalada en la línea principal. Pero también actúa como el elemento de detección y alimentación que controla el funcionamiento de una válvula de control de recirculación. El sistema de detección responde a los cambios en el flujo en lugar de la presión. La válvula de control incorpora un dispositivo reductor de presión que divide el flujo de recirculación y guía las corrientes resultantes a través de giros sucesivos de 90 ° para disipar las energías destructivas de alta presión mientras se controla la velocidad del fluido. Pero quizás aún más importante, la válvula ARC recalcula solo ese flujo necesario para enfriar una bomba de alimentación en momentos críticos de baja carga en lugar de permitir un flujo de recirculación continua. Por lo tanto, la válvula ahorra la energía eléctrica que consumiría la recirculación continua, que puede costar varios miles de euros al año.

La válvula de control automático de recirculación (ARC) realiza cuatro funciones separadas dentro del circuito de bombeo, todas dentro de un cuerpo compacto.

CARACTERÍSTICAS

AHORRA COSTES DE ENERGÍA

- Elimina la necesidad de recirculación continua para enfriar la bomba.

- Ahorra tiempo de ingeniería del sistema.

- Incluye prevención de flujo inverso, detección de flujo bajo, control de flujo de recirculación y reducción de presión de flujo de recirculación.

- Elimina las complejidades de "split supplier" asociadas con los sistemas que combinan varios componentes neumáticos, térmicos y mecánicos.

AHORRA COSTES DE INSTALACIÓN Y MANTENIMIENTO

- No necesita cableado eléctrico, aire de planta o instrumento.

- Elimina otros componentes de un sistema convencional.

- Elimina múltiples orificios reductores de presión y tubos capilares.

- Elimina la duplicación creada por dos válvulas de control en serie: una para reducción de presión y otra para cierre hermético. Reduce el tiempo de inactividad

- Minimiza los problemas de la alta velocidad del cableado y la erosión de la cavitación comunes al servicio de caída de alta presión. Tamaños de alimentación de descarga principal de 1 1/2 "a 16".

- Descarga de recirculación de 1/2 "a 6".

- Conexiones finales con bridas o a tope. Presiones

- Clases 600, 900, 1500, 2500.

LIMITACIONES DE TEMPERATURA

500 ° F reduce el tiempo de inactividad

Minimiza los problemas de la alta velocidad del cableado y la erosión de la cavitación comunes al servicio de caída de alta presión.

TAMAÑOS

Alimentación de descarga principal de 11/2 "a 16".

Descarga de recirculación de 1/2 "a 6".

Conexiones finales bridadas o de soldadura a tope.

PRESIONES

Clases 600, 900, 1500, 2500.

VÁLVULAS DE VAPOR SUPERCALENTADO

Para un control preciso y económico de la temperatura del vapor, el atemperador de vapor tipo sonda introduce automáticamente agua de enfriamiento en el flujo de vapor en respuesta a una señal de control neumático o eléctrico. Este atemperador representa un avance importante en el diseño de este tipo o equipo. Tiene una relación de reducción inusualmente alta: el doble de las unidades disponibles anteriormente. Esto permite su uso en sistemas con grandes fluctuaciones en el caudal de vapor. Lo suficientemente pequeño como para montar a través de una brida de 3 pulgadas (NW 80) en la línea de vapor, incluye características que anteriormente solo se encontraban en unidades de atemperador más grandes y que ocupan más espacio. La presión del agua de 50 a 1600 psi [3.4 a 110 bares] por encima de la presión de vapor se emplea para generar una película delgada. Los aerosoles cónicos que se inyectan en el vapor fluyen a través de una serie de boquillas de pulverización de vórtice. Las pulverizaciones finas se evaporan rápidamente en el vapor, lo que minimiza la tendencia a la acumulación de agua en la tubería. No es necesaria una válvula de control de agua separada porque el control del flujo de agua es una función del atemperador.

- Fácil instalación.

- Instalación en tubería recta, vertical u horizontal.

- Se requiere un espacio libre mínimo para montar la unidad en línea.

- Solo se utilizan conexiones estándar para todos los tamaños: agua de 1 pulgada [NW 25]; 3 pulgadas [NW 80] de vapor.

- Se requieren pocos componentes.

- No se requieren vaporizadores, atomizadores ni tuberías (que complican la instalación).

- Solo 15 pies de tubería recta aguas abajo.

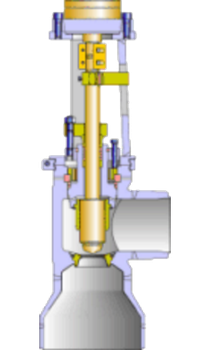

VÁLVULA DE CONTROL DE ALTA PRESIÓN

Diseñado y construido para aceptar caídas de presión de la más alta magnitud.

CARACTERÍSTICAS

- Incorpora tres funciones separadas de:

- Cierre de fluido positivo

- Regulación

- Descenso de presión.

- Diseñado y construido para aceptar caídas de presión de la más alta magnitud.

- Alineación asegurada del asiento del disco a través del elemento guía superior e inferior del asiento.

- Adecuado para servicios de modulación u on-off.

- Se puede proporcionar con actuadores neumáticos, hidráulicos o eléctricos.

- Elección de materiales de cuerpo forjado.

- Rigurosamente probado y probado con éxito.

- Exitoso historial de rendimiento en decenas de plantas de vapor de servicios públicos.

- La necesidad de reductores puede ser eliminada. Normalmente, las conexiones finales de entrada y salida pueden coincidir con los tamaños de línea existentes.

- Operación silenciosa como resultado del control de velocidad.

- Cumplir con los requisitos de NACE para servicio corrosivo; Capacidad de sello "N".

VÁLVULAS BLOW-OFF

Los requisitos básicos para el diseño y el uso de válvulas "blow-off" están establecidos por el Código de calderas eléctricas de ASME, Sección 1. La forma general de una válvula, los materiales de su construcción, las presiones permitidas de la caldera y la instalación de la válvula están determinados por el código

Las válvulas"blow-off" están diseñadas de conformidad con todos los requisitos del código (*). Debido a que el propósito principal de estas válvulas es eliminar la suciedad, los sedimentos y las incrustaciones, el código de la caldera requiere que las válvulas que tienen presas o cavidades en las que se pueden acumular sedimentos no se puedan usar en el servicio de soplado. Esto significa que las válvulas de globo ordinarias no pueden usarse como válvulas "blow-off" . Estas válvulas están especialmente diseñadas para castigar el servicio de purga en sistemas de calderas con presiones de 3,206 psig.

La construcción robusta de estas válvulas puede resistir con éxito la combinación de problemas inherentes al servicio, un servicio en el que las altas presiones dan como resultado altas velocidades que pueden causar trefilado y cavitación de las superficies metálicas. Las válvulas también deben soportar el ambiente corrosivo creado por la limpieza con ácido de las calderas y los posibles problemas de desgaste causados por los sólidos precipitados. Las válvulas también son útiles para mantener el aumento de nivel de la caldera dentro de los límites deseables durante el arranque rápido de los sistemas de alta presión. Hay disponibles dos amplias categorías de válvulas de escape; los que funcionan con un principio deslizante y los que funcionan con un principio de asiento y disco.

(*) ASME Sección 1, ANSI B31.1, ANSI B16.34.

CARACTERÍSTICAS Y BENEFICIOS

Valores nominales de presión para: ANSI / FCI-69-1.

Pruebas de rendimiento según: ANSI / ASME PTC-39.1.

Conexiones finales según: ANSI B16.11.

CARACTERISTICAS

- Renovable en línea

- Diseñado con "Fail - Open" autodrenante y resistente a la congelación

- Instalar en tuberías horizontales y verticales (abajo)

- Fácil de instalar, sin soportes

- Filtro integral. Conexión de soplado de soldadura de 1/2 ″ opcional

- Diseñado para sobrecalentamiento.

THROTTLING VALVE

Las válvulas utilizadas para los servicios de estrangulamiento o "throttling" siempre han estado sujetas a un rápido deterioro en forma de erosión, daño por cavitación y arrastre de partes vitales. Incluso las válvulas Venturi y otras configuraciones especiales son vulnerables.

La válvula "throttling" encarna un concepto único, que controla las fuerzas destructivas inherentes al servicio de caída de alta presión y elimina virtualmente el deterioro de las piezas. La rápida disipación de energía es esencial para el proceso de estrangulamiento, y la válvula realmente fomenta esto al mismo tiempo que contiene su capacidad destructiva.

La base de este concepto está en la configuración de la ruta de flujo según lo determinado por la forma del disco de la válvula y el asiento. El fluido que fluye a través del anillo entre el disco y el asiento cilíndrico acelera suavemente hasta que llega al extremo romo del disco. En este punto, el área de flujo aumenta abruptamente en su centro y la caída de presión resultante en el núcleo de la ruta de flujo provoca una rápida expansión del fluido hacia el núcleo. Por lo tanto, la vaporización esencial y la turbulencia ocurren en el centro, dentro de una capa de fluido no vaporizado que continúa fluyendo a lo largo de la pared de la manga y la protege. Con esta configuración, el proceso de vaporización es tan eficiente que el vapor formado está momentáneamente sobre saturado y el líquido restante se subenfría.

Aplicaciones: la válvula "throttling" está diseñada para purga continua, pero también funciona bien para muestreo, ventilaciones de alta presión, alivio de derivación de la bomba de alimentación de la caldera, servicios de caída de alta presión asociados con características erosivas y de arrastre por cable, o donde la velocidad es suficiente para destruir las válvulas del globo convencional o incluso diseños Venturi.

CARACTERÍSTICAS Y BENEFICIOS

Acelerador de doble rango: rango primario más un rango de explosión de súper capacidad.

- Disipación rápida de energía: controla las fuerzas destructivas inherentes al servicio de caída de alta presión.

- Configuraciones precisas y repetibles: el dial de micrómetro asegura la precisión de la configuración y la capacidad de restablecimiento positivo.

- Disco de cambio rápido: inserte un disco de vástago intercambiable en el mismo cuerpo de la válvula para convertir de un tamaño de orificio a otro.

- Disco guiado: elimina la vibración del disco y la vibración.

- Disco de doble propósito: superficies separadas para cierre y estrangulamiento.

- Asiento de Stellite: resiste la corrosión y el trefilado.

- Reparación en línea: la herramienta de reinstalación se puede utilizar para cortar un nuevo asiento en línea.

- Disponible en material de cuerpo ASME SA-182 Grado F22 o ASME SA-105.

VÁLVULAS DE CONTROL - BOILER

VÁLVULA DE CONTROL DE INYECCIÓN DE AGUA

- Caída de presión hasta 27 MPa

- Reducción de presión aplicada en múltiples etapas y múltiples canales.

- Ribete intercambiable.

VÁLVULA DE DESCARGA

- Descarga de agua hirviendo

- Resistencia a la cavitación

- Aumento de la disponibilidad de protección de la caldera

VÁLVULA DE ALIVIO DE SEGURIDAD OPERADA HIDRÁULICA

- Protección contra sobrepresión de caldera acc

- Cero fugas

- Válvula, equipo de control y unidad hidráulica de una fuente.

HP VÁLVULA-BYPASS

TENDS TO OPEN

- Protección contra sobrepresión de caldera acc

- Boquilla atomizadora de vapor integral

- Alta disponibilidad del sistema

CATÁLOGO Y FICHAS TÉCNICAS